2025 - Weingärtner Maschinenbau gibt Führungswechsel bekannt

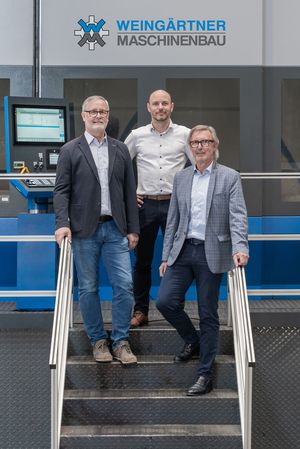

März 2025 – Weingärtner Maschinenbau GmbH schlägt ein neues Kapitel auf. Nach jahrzehntelangem Engagement ist Ing. Friedrich Weingärtner Ende Februar 2025 in den Ruhestand getreten. Die Unternehmensleitung hat er an seinen Sohn Dominik Weingärtner übergeben, der nun gemeinsam mit seinem Onkel Andreas Weingärtner die Zukunft des Unternehmens gestaltet.

Mit einem tiefen Verständnis für das Unternehmen und seine Werte setzt sich Dominik Weingärtner dafür ein, Innovationen voranzutreiben und nachhaltiges Wachstum zu sichern. Seine Vision ist es, Weingärtner als führenden Technologieanbieter weiter zu stärken, die Expertise in der Hochpräzisionsbearbeitung auszubauen und die Chancen der Digitalisierung sowie zukunftsorientierter Fertigungskonzepte zu nutzen.

Dieser Generationswechsel steht für Kontinuität, Exzellenz und eine zukunftsgerichtete Unternehmensführung bei Weingärtner.

2025 - Weingärtner gratuliert Zhejiang Huaye Plastic Machinery zur Börsennotierung an der Shenzhen Stock Exchange

27. März 2025 – Weingärtner Maschinenbau GmbH gratuliert seinem langjährigen Partner Zhejiang Huaye Plastic Machinery Co., Ltd. (Zhejiang Huaye) herzlich zur erfolgreichen Notierung an der Shenzhen Stock Exchange Growth Enterprise Market (GEM) unter dem Börsenkürzel "301616.SZ."

Als strategischer Partner seit über zwei Jahrzehnten war Weingärtner durch die Asien-Pazifik-Marketingdirektorin Frau Li Yulin bei der Börsenglockenzeremonie vertreten. Dieses Ereignis markiert einen bedeutenden Meilenstein für Zhejiang Huaye und unterstreicht das Engagement des Unternehmens für Innovation und Exzellenz in der Kunststoffmaschinenindustrie.

Ein Meilenstein an den Kapitalmärkten

Die Notierungszeremonie fand an der Shenzhen Stock Exchange statt, wo der Vorstandsvorsitzende von Zhejiang Huaye, Herr Xia Zengfu, auf die Unternehmensgeschichte seit der Gründung im Jahr 1994 zurückblickte. Er dankte den Partnern für ihre Unterstützung und bekräftigte das Engagement von Zhejiang Huaye für die Weiterentwicklung der Kunststoffformungstechnologie und höchste Qualitätsstandards. Das Läuten der Börsenglocke symbolisierte den offiziellen Eintritt des Unternehmens in die Kapitalmärkte und ebnete den Weg für weiteres Wachstum.

Eine starke Partnerschaft für die Zukunft

Seit 2005 arbeiten Weingärtner und Zhejiang Huaye eng zusammen, um fortschrittliche Fertigungslösungen für Kunststoffmaschinenkomponenten zu entwickeln. Diese Partnerschaft basiert auf gemeinsamen Werten wie High-End-Fertigung und technologischer Exzellenz. Weingärtner bleibt weiterhin bestrebt, diese Allianz zu stärken und Innovationen in der Branche voranzutreiben.

Über Zhejiang Huaye Plastic Machinery Co., Ltd.

Zhejiang Huaye wurde 1994 gegründet und hat seinen Hauptsitz in Zhoushan, China. Das Unternehmen ist auf die Forschung, Entwicklung, Produktion und den Vertrieb von Kernkomponenten für Kunststoffformungsanlagen spezialisiert, darunter Schnecken, Zylinder und Zugstangen. Mit Kunden in Branchen wie Automobil, Elektronik und Verpackung ist Zhejiang Huaye für seine hochpräzisen und leistungsstarken Produkte bekannt. Mit einem starken Fokus auf Innovation treibt das Unternehmen kontinuierlich die Exzellenz in der weltweiten Kunststoffmaschinenindustrie voran.

2025 - Neues Büro in Peking, „Ein neues Kapitel aufschlagen, gemeinsam die Zukunft gestalten“

Weingärtner feiert die Eröffnung seines neuen Büros in Peking mit einer Einweihungsfeier und einem Frühlings-Teeempfang 2025

Am 10. Januar 2025 feierte die Weingärtner Maschinenbau GmbH die Einweihung ihres neuen Büros in Tongzhou, Peking, sowie den Neujahrs-Teeempfang 2025. Diese Veranstaltung unterstrich nicht nur die wachsende Präsenz von Weingärtner in China, sondern bot auch eine Plattform für den Austausch mit Partnern, Medien und Branchenexperten.

Ein neues Kapitel aufschlagen – gemeinsam in die Zukunft

Die Feier fand im neuen Repräsentanz Büro von Weingärtner in Peking, Wanda Plaza, Gebäude A, Raum 1517, statt. Hochrangige Vertreter der Handelsabteilung der österreichischen Botschaft in China, Medienvertreter und Vertriebspartner nahmen teil. Nach einer Besichtigung der neuen Räumlichkeiten stellte Herr Li Wenzeng (Andy Li), Verkaufsleiter von Weingärtner China, das Unternehmen vor, betonte dessen Innovationskraft und sprach über künftige Entwicklungen.

Herr Franz Roessler, Wirtschaftsdelegierter der österreichischen Botschaft in China, hielt die Eröffnungsrede: „Seit seiner Gründung hat Weingärtner in seiner 60-jährigen Geschichte eine starke Reputation aufgebaut. Als österreichisches Unternehmen ist Weingärtner weltweit für Innovation und exzellente Fertigungstechnologie anerkannt. Dies unterstreicht nicht nur die Stärke der österreichischen Industrie, sondern zeigt auch, dass unser Land nicht nur für seine Natur, sondern auch für seine technische Exzellenz bekannt ist.“

Anschließend sprach Herr Chen Yongguang (Peter Chen), stellvertretender Hauptgeschäftsführer von Machine China. Er betonte die Bedeutung von Weingärtner als globalen Marktführer in der Dreh-Fräs-Bearbeitung und erinnerte an seine langjährige Zusammenarbeit mit dem Unternehmen. Die Feier markiere einen wichtigen Meilenstein in der Entwicklung von Weingärtner in der Region Asien-Pazifik.

Ein Highlight war die feierliche Banddurchtrennung. Daran nahmen Herr Roessler, Herr Chen, Herr He Xin (Market Director von Aeronautical Manufacturing Technology), Frau Li Yulin (Cherry Li, Marketing Director Asia) und Herr Li Wenzeng teil. Im Anschluss wurden Erinnerungsfotos gemacht.

Internationale Zusammenarbeit stärken, Zukunft gestalten

Am Nachmittag folgte eine Videokonferenz mit dem Hauptsitz in Österreich. Herr Dominik Weingärtner, CEO der Weingärtner Maschinenbau GmbH, hieß die Gäste willkommen: „2025 ist für uns ein historisches Jahr – unser 60. Jubiläum. In diesen sechs Jahrzehnten haben wir uns durch Innovation und Qualität als führender Anbieter von Dreh-Fräs-Technologien etabliert. Dank der Unterstützung unserer Partner und Kunden können wir weiterwachsen. Aufgrund steigender Nachfrage erweitern wir unsere Produktionskapazitäten in Österreich mit einem neuen Bürogebäude und der zweiten Bauphase unseres Werks, die Mitte 2025 abgeschlossen sein soll. Im ersten Quartal 2026 laden wir Sie herzlich zu unserer Jubiläumsfeier und einem Tag der offenen Tür ein.“

Herr Robert Moser, Sales Director Asia, stellte die strategische Ausrichtung von Weingärtner vor. Er betonte die Bedeutung umweltfreundlicher Technologien und die Notwendigkeit, nachhaltige Lösungen für industrielle Kernbranchen wie Energie, Petrochemie, Luftfahrt und Schwerzerspanung anzubieten. „Mit Innovation, Effizienz und Nachhaltigkeit als Leitprinzipien wird Weingärtner auch weiterhin Maßstäbe in der industriellen Fertigung setzen.“

Herr Li Wenzeng präsentierte anschließend Weingärtners Lösungen und Zukunftsvision. Er hob die mpmc Dreh-Fräs-Bearbeitungszentren und das neue vario+ Zentrum hervor, die hohe Flexibilität und Präzision bieten. Anhand von Praxisbeispielen aus den Bereichen Energie, Kunststoffmaschinenbau, Öl und Gas sowie Luftfahrt zeigte er die Leistungsfähigkeit der Weingärtner-Technologie auf. „2024 war voller Herausforderungen und Chancen. 2025 steht unter dem Zeichen unseres 60-jährigen Bestehens und eines neuen Kapitels der Entwicklung. Gemeinsam mit unseren Partnern und Kunden werden wir Weingärtners Innovationskraft weiter ausbauen.“

Frau Li Yulin (Cherry Li), Marketing Director Asia, stellte die Marketingstrategie für 2025 vor. „Wir konzentrieren uns auf den Ausbau unserer Marktpräsenz in der Petrochemie, dem Schiffbau, der Luftfahrt, der Energiebranche und der Kunststoffindustrie. Zudem werden wir auf führenden internationalen Messen vertreten sein, darunter die CIMT 2025, CIPPE 2025, EMO Hannover 2025, CMEE 2025 und CAEE 2025.“ Diese Maßnahmen sollen Weingärtners Position als Technologieführer weiter festigen.

Branchenperspektiven und Expertenaustausch

Der abschließende Austausch mit Medien, Branchenexperten und Partnern beleuchtete Marktentwicklungen und Herausforderungen der Maschinenbaubranche. Teilnehmer diskutierten Trends und Chancen für 2025 und teilten ihre Erfahrungen aus dem vergangenen Jahr. Der Dialog zeigte das starke Interesse der Branche an technologischen Innovationen und Marktchancen.

Gemeinsam voranschreiten

Die Einweihung des neuen Büros und der Neujahrs-Teeempfang markierten nicht nur einen wichtigen Meilenstein für Weingärtner, sondern boten auch Gelegenheit, Zukunftsstrategien mit Partnern und Kunden zu diskutieren. Mit der kontinuierlichen Expansion in China bleibt Weingärtner seiner Innovationskraft treu und wird seine Präsenz in der Region und weltweit weiter ausbauen. Das Team bedankt sich herzlich bei allen Gästen und freut sich auf eine erfolgreiche gemeinsame Zukunft.

2024 - Der Name ist Programm

Wenn Lebensmittelkonzerne neue Produkte mit dem Zusatz ,Plus‘ oder ,Neu‘ versehen, ist Vorsicht angesagt. Denn meist sind damit dann weniger Inhalt oder minderwertigere Zusatzstoffe im Spiel – und das ,natürlich‘ für einen höheren Preis. Ganz anders beim österreichischen Werkzeugmaschinenhersteller Weingärtner. Ihre auf der AMB erstmalig der Öffentlichkeit präsentierte vario+ bringt dem Anwender nicht nur eine gesteigerte Performance, sondern kostet weniger und reduziert zudem den Platzbedarf.

Das jüngste Produkt ‚made in Kirchham‘ verkörpert die Weingärtner-Philosophie in einer ganz besonderen Form. Geschäftsführer Dominik Weingärtner umreißt das so: „Die neue vario+ ist ein weiteres Beispiel für unsere Philosophie, nicht ,nur‘ eine Maschine anzubieten, sondern ein komplettes kundenorientiertes Bearbeitungssystem.“ Wir verkaufen eben keine standardisierten Produkte, sondern Technologie. Von uns bekommt der Kunde ein maßgeschneidertes Gesamtpaket, das aus Maschine, Peripherie, Software und Bearbeitungsstrategie besteht. Dieser Grundsatz gilt zwar prinzipiell für alle Produkte aus Kirchham, aber zeigt sich ganz besonders bei der Herstellung schraubenförmiger Teile jeglichen Couleurs – und in diesem Bereich ist Weingärtner absoluter Technologieführer. Oder wie es der Produktionsleiter eines international bekannten Spritzgießmaschinenherstellers beschreibt „…im Grunde genommen weltweit alternativlos“.

Eigentlich ist dabei das Maschinenkonzept der ,vario‘ so etwas wie das Ur-Modell aller Weingärtner-Entwicklungen. Verkaufsleiter Klaus Geissler: „Die vario ist so gesehen unser ältestes Maschinenmodell. Die ersten sind bereits in den 80er Jahren auf den Markt gekommen und wurden schon damals ganz konsequent für die Bearbeitung schraubenförmiger Teile konzipiert. Heute können mit diesem Maschinenkonzept Schnecken und schraubenförmige Teile über die Technologien Fräsen, Schälen und Wirbeln hergestellt werden. Anwendungsschwerpunkte sind dabei die Pumpenfertigung für die Erdöl- und Gasindustrie sowie die Rotorenbearbeitung innerhalb des Sektors Energiewirtschaft. Das deckt beispielsweise auch die Fertigung von Kugelrollspindeln mit ab.“

Klaus Geissler weiter: „Der Name ,vario‘ rührt daher, dass auf ihr eben verschiedene Bearbeitungsarten abgedeckt werden können. Bei der neuen vario⁺ kann dabei der Umrüstvorgang innerhalb von 15-20 Minuten realisiert werden. Das ist deutlich schneller als bei früheren Modellen. Wir setzen hierbei ganz bewusst weiter auf einem manuellen Wechsel, haben diesen aber sehr vereinfacht. Alles lässt sich hier mit Anschlussplatten realisieren, mit denen sich die gesamte Elektrik- und Medienversorgung ohne zusätzlichen Aufwand automatisch gekuppelt wird.“

Den Weingärtner-Konstrukteuren ist mit der vario⁺ gewissermaßen die Quadratur des Kreises gelungen: Die Maschine baut deutlich kompakter als ihre Vorgänger (von Wettbewerbsmaschinen einmal ganz zu schweigen), weist aber die gleichen Leistungsdaten auf. Für den Anwender ergeben sich daraus neben den geringeren Gestehungskosten vor allem Vorteile beim Platzbedarf. Die ,alten‘ varios bauten allein durch den Getriebekasten für die Frässpindel deutlich höher, was oft auch schon beim Transport für einiges an Problemstellungen sorgte. Durch den Einbau eines Torquemotor hat sich dieses Problemfeld erledigt und das bei mindestens den gleichen Leistungsdaten. Klaus Geissler: „Die vario⁺ kann alles mindestens so gut wie die Vorgängermodelle, lässt sich besser transportieren und spart Platz und Geld.“

Dass dies nicht nur leere Marketingaussagen sind, zeigt ein kurzer Blick in die technischen Daten: Bearbeitet werden können Teile mit einem Werkstückgewicht bis 5 t (Baugröße 700 bis 4 t) und einer Länge bis zu 12.000 mm. Dafür stellen die Fräseinheiten eine Leistung bis 30 kW bei 754 Nm zur Verfügung, die Schäleinheiten sind für bis zu 74 kW bei einem Drehmoment von stolzen 2.950 Nm ausgelegt und das Wirbelaggregat besticht mit einer Leistung von bis zu 30 kW und einem Drehmoment von 1.127 Nm. Alles Werte, die sich nur zu deutlich von den meisten Wettbewerbern abheben.

Das komplette Maschinenbett wurde von Grund auf neu konzipiert und konstruiert, wobei die bewährten Bearbeitungseinheiten beim Schälen und Wirbeln beibehalten wurden. Bei den Fräseinheiten stand man vor der schon angesprochenen Problemstellung, dass die ursprünglichen Antriebskonzepte, vor allem viel Bauraum in Anspruch nahmen. Durch den Einsatz eines Torquemotor konnte hier eine intelligente Lösung gefunden werden, mit der ein Getriebe komplett entfallen kann. Durch den deutlich kleiner bauenden Fräsantrieb, reduzierte sich die Bauhöhe der Maschine merklich – und das ohne Leistungseinbußen. Klaus Geissler: „Diese Leistung ist absolut nötig. Allein wenn man mit einem 300er Scheibenfräser bei relativ geringer Drehzahl eintaucht ist das unerlässlich.“

Von der vario+ werden zwei Baugrößen angeboten: 700 und 1.000. Die bei der ursprünglichen vario - Baureihe noch angebotene Baugröße 500 entfällt, da die 700er die Herstellung kleinerer Schrauben respektive Schnecken ohne jede Einschränkung mit abdeckt. Die möglichen Bearbeitungslängen können Dank der Weingärtner-typischen Schweißkonstruktion dabei beinahe beliebig ausgeweitet werden. Zudem gibt es eine Reihe von Verbesserungen im Bereich der Maschinenperipherie. Klaus Geissler nennt ein Beispiel: „Bei der vario+ sind jetzt die Werkstückunterstützungen über Servohydraulik vollautomatisch auf Durchmesser programmierbar.“

All dies unterstreicht fraglos die technische Kompetenz von Weingärtner und dürfte auch die vario⁺ zum Maßstab in diesem Technologieumfeld werden lassen. Aber die Kirchhamer haben auch das Erscheinungsbild der Maschine den übrigen Weingärtner-Maschinen angepasst. Das neue Design verzichtet auf die einst typischen gerundeten Türen und präsentiert sich im modernen Look mit eckigen Türen. Aber auch darunter verbirgt sich echter Kundennutzen. Die neue Form sichert – da sich so dem Kühlmittel weniger Haftflächen bietet – einen besseren ,Durchblick‘. Dabei kann der Kunde auch noch zwischen zwei Varianten der Umhausung wählen: Einmal die vollgekapselte Ausführung mit automatischen Türen über den gesamten Arbeitsraum oder die Version, bei der nur der Bereich rund um die Bearbeitungseinheit selbst gekapselt ist und mit dieser mitfährt. Die zweite Version bietet abermals Sparpotenzial bei der Maschinenbeschaffung.

Steuerungsseitig setzt Weingärtner bei der vario+ auf seine beiden bewährten Steuerungs-lieferanten Siemens und NUM. Eingesetzt werden dabei die Versionen Siemens SINUMERIK ONE und die Num FLEXIUM+. Ihnen, zur Seite steht‘ dabei eine absolute Weingärtner-Trumpfkarte – das Softwarepaket WeinCAD®. Damit lassen sich Features wie die komplette Geometrieabdeckung, die automatische Generierung von NC-Sätzen bis hin kompletten NC-Programmen und die 3D-Simulation aller Bearbeitungsverfahren darstellen. Dazu Dominik Weingärtner: „Bis zum heutigen Tag ist kein CAD/CAM-System auf dem Markt, das Vergleichbares leistet.“

Und abschließend: „Mit der vario⁺ eröffnen wir uns neue Kundenkreise, da wir die Maschine zu einem deutlich günstigeren Preis anbieten können und das ohne jegliche Leistungseinbußen.“ Einen kleinen Seitenhieb in Richtung Wettbewerb mag sich Dominik Weingärtner dabei nicht verkneifen. „Speziell im asiatischen Markt gibt es immer wieder Anbieter, die mit Billigangeboten in diesem Umfeld Marktanteile gewinnen wollen. Wie es sich aber zeigt, sind diese Maschinen in kurzer Zeit nicht mehr in der Lage brauchbare Bearbeitungsergebnisse zu liefern. Grundsätzlich gilt aber, wer Qualität liefern will, braucht hochqualitative Produktionsmittel.“

2023 - Eine Klasse für sich

Die Komplettbearbeitung anspruchsvoller Großteile ist ohne Frage die Königsklasse der Zerspanung. Wenn es dabei auch noch in das Umfeld der Hochpräzision geht, gibt es zu den modularen Dreh-/Fräszentren des österreichischen Herstellers Weingärtner kaum mehr Alternativen. Genaugenommen eigentlich gar keine.

In den einschlägigen Veröffentlichungen findet sich immer wieder die Begrifflichkeit Hidden Champion. Gemeint sind damit in aller Regel Unternehmen, deren Bekanntheitsgrad in der Öffentlichkeit nicht sonderlich hoch ist, die in ihrer Branche aber Maßstäbe setzen. So gesehen ist der österreichische Werkzeugmaschinenhersteller Weingärtner ein passendes Synonym für das angesprochene Hidden Champion.

Mit um die 200 Mitarbeiter gehört Weingärtner sicherlich nicht zu den weltweit bekanntesten Werkzeugmaschinenunternehmen, aber wer beispielsweise einmal in den Fertigungshallen führender Hersteller von Kunststoffmaschinen – alternativ könnten hier auch Firmen aus der Energiewirtschaft oder Öl- und Gasindustrie stehen – unterwegs war, wird von der Vielzahl der dort eingesetzten Weingärtner-Maschinen beeindruckt sein. Die Gründe dafür: Zum einen sind diese Maschinen schon aufgrund ihrer Größe kaum zu übersehen, zum anderen sind ihre Einsatzfelder technologisch immer mit den anspruchsvollsten Aufgabenstellungen betraut.

Für Geschäftsführer Dominik Weingärtner ist letzteres die logische Konsequenz der Firmenphilosophie: „Wir bauen ja keine Standardmaschinen, sondern setzen die jeweilig spezifischen Kundenanforderungen in ein modernes komplexes Maschinenkonzept um. Unser Ziel dabei ist es immer, die Produktion beim Kunden zu optimieren und ihm die technisch und wirtschaftlich beste Lösung an die Hand zu geben. Das beinhaltet logischerweise nicht nur die Maschine, sondern umfasst auch angepasste Softwarelösungen, die spezifische Technologie und den benötigten Support.“

Wer diese Aussagen aber in Richtung Sondermaschinenbau interpretiert, liegt falsch. Klaus Geissler, Vertriebsleiter der Weingärtner Maschinenbau GmbH, stellt klar: „Wir können dabei weitestgehend auf einen umfangreichen Baukasten aus erprobten Modulen zurückgreifen, der immer wieder um spezifische Neuerungen erweitert wird. Durch den angesprochenen Baukasten steht uns eine Vielzahl von Lösungsansätzen zur Verfügung, was dazu geführt hat, dass wir bislang noch nie zwei identische Maschinen an unterschiedliche Kunden ausgeliefert haben.“

Dominik Weingärtner bestätigt: „Hinzu kommt, dass unsere Entwicklungsingenieure viel Aufwand betreiben, um die Möglichkeiten der Komplettbearbeitung durch eine sinnvolle Integration innovativer Verfahren laufend zu erweitern.“

Klaus Geissler erläutert das anhand der neuesten Entwicklung: „Es gibt bei der Herstellung von Schnecken kein Verfahren, das effektiver ist als das Wirbeln. Trotzdem setzt kaum mehr ein Unternehmen bei der Herstellung anspruchsvoller Schnecken auf diese Technologie. Die Gründe dafür sind die langen Werkzeugwechselzeit, vor allem aber gibt es kaum mehr Fachkräfte, die mit Wirbelwerkzeugen und deren Einstellung zurechtkommen. Uns ist es jetzt gelungen, nicht nur die Wirbeltechnologie auf ein Dreh-/Fräszentrum zu integrieren, sondern dabei auch einen Werkzeugwechsel hauptzeitparallel in der Maschine sicherzustellen.“ Für den Kunden entfallen damit sämtliche Neben- und Liegezeiten, so dass bei der Produktion von Schnecken für den Plastifizier-Prozess in der Kunststoffindustrie mit einer Reduzierung der Durchlaufzeit im zweistelligen Prozentsatz gerechnet werden kann.

Diese Innovation wird es, obwohl realisiert und erprobt, aber auf der diesjährigen EMO leider nur auf der Videoleinwand zu sehen geben. Dominik Weingärtner: „Wir haben schon zwei Maschinen an einen bekannten deutschen Kunststoffmaschinenhersteller mit dieser Innovation ausgeliefert, aber können für die EMO keine Maschine mit diesem Feature ausstellen, weil unsere Fertigung zurzeit mit anderen Aufgabenstellungen ausgelastet ist. Die Rückmeldungen von dem angesprochenen Kunststoffspezialisten belegen aber, dass wir damit einen echten Volltreffer gelandet haben.“

Im Übrigen ist es noch gar nicht so lange her, dass Weingärtner mit einer anderen Verfahrensintegration die Schneckenfertigung revolutionierte. Klaus Geissler: „Wir waren die ersten, die die Bearbeitung von Zylindern und Holmen einerseits und andererseits die Schneckenherstellung auf einer einzigen Maschine realisiert haben. Die dafür eingesetzte mpmc 850 hat sich dort seitdem als ein sehr produktives Allroundsystem gezeigt.“

Als Trumpfkarten bei all diesen Innovationen haben sich neben der Flexibilität der mpmc Zentren (wobei mpmc für Multi Product Machining Center steht), vor allem drei Faktoren erwiesen: Die Weingärtner Lünettensysteme, mit denen sich einerseits sehr schwere und hochgenaue Werkstücke CNC-gesteuert abstützen lassen, wobei eine Korrektur der Werkstückmitte auch unter Volllast möglich ist und so die Lünettenposition vollautomatisch im laufenden Betrieb korrigiert werden kann, und andererseits das patentierte Prismen-Lünettensystem auf den mpmc Dreh-Fräszentren zur vibrationsfreien und präzisen Abstützung bei der Schneckenbearbeitung. Zum anderen – und hier liegt vielleicht sogar der Erfolg des ganzen Unternehmens begründet – das eigenentwickelte Softwarepaket weinCAD®. Im Umfeld der Schneckenfertigung, so ist sich Klaus Geissler sicher, gibt es kein CAD/CAM-System, das Vergleichbares leistet, wie das Kirchhamer Programmiertool weinCAD®. „Unsere Software deckt alle Schritte von der Verfahrenstechnik über die Geometrieauslegung bis hin zum automatisch generierten CNC-Programm und einer 3D-Simulation aller Bearbeitungsverfahren ab.“ Zwar wurde die Software bereits vor Jahrzehnten entwickelt, aber immer wieder, aufgrund der Anforderungen unserer Kunden, auf den neuesten Stand gebracht. So sorgen immer wieder Meldungen aus dem Wettbewerbsumfeld über deren neuesten Entwicklungen zu Erheiterung bei den Weingärtner Softwareentwicklern, da die vorgestellten Features meist schon seit Jahren in weinCAD® realisiert sind.

Aber natürlich wird es auf der diesjährigen EMO auch Neuigkeiten auf dem Weingärtner-Stand zu sehen geben. Am augenfälligsten – und das liegt in der Natur der Sache – ist die neue Maschinenverkleidung. Das komplett überarbeitete Design bietet denn auch mehr als auf einen ersten Blick erkennbar. Von der bislang so typischen konvexen Maschinenverkleidung ist Weingärtner zu geraden Fronten gewechselt. Damit ist nicht nur ein neues Erscheinungsbild geschaffen, sondern auch handfeste Vorteile realisiert: Die geraden Fronten reduzieren nicht nur eventuelle Verschmutzungen durch abtropfende Kühlschmierstoffe, sondern erlauben auch den Einbau von Visiport oder Rotoclear Fenster in jede Tür. Gleichzeitig erleichtern deutlich größere Sichtscheiben den Blick in den Arbeitsraum. Zudem sind jetzt Statusleuchten direkt in die Verkleidung integriert.

Neu auch die Anordnung der Werkzeugmagazine, die jetzt je nach Wunsch stirnseitig am rechten oder linken Ende der Maschine angeordnet sind und so direkt von vorne beladen werden können. Wobei Neuerungen wie ein, im Arbeitsraum integrierter Werkzeugshuttle in Verbindung mit der Werkzeugvorbereitung mittels eines 4-fach-Köchers für kürzere Werkzeugwechselzeiten stehen.

Geändert hat sich auch die konstruktive Auslegung des Maschinenbettes. Das neu konstruierte Schrägbett mit einer Neigung von 45° schafft deutlich günstigere Verhältnisse für die Krafteinleitung, resultierend aus Bearbeitung und Werkstückgewicht in den Unterbau. Ein weiterer Pluspunkt dieser Geometrieveränderung sind die optimierten Platzverhältnisse im Arbeitsraum für große Lünetten und die nochmals verbesserte Ergonomie für den Bediener.

Vertriebsleiter Klaus Geissler: „Wir waren definitiv die ersten, die eine funktionsfähige Komplettbearbeitungsmaschine für wirklich hohe Werkstückgewichte auf den Markt gebracht haben und dabei eine prozesssichere und hochgenaue Bearbeitung anspruchsvoller Werkstücke garantieren. Die mpmc - Baureihe kann für die Zerspanung von Werkstücken von bis zu 60 Tonnen bei einer Drehlänge von 15 Meter und einem Werkstückdurchmesser von 2 Meter geliefert werden. “ Mit dem neu ausgelegten Maschinenbett ist dabei nicht nur die schon fast sprichwörtliche Stabilität und Steifigkeit der mpmc-Zentren erhalten geblieben, sondern auch sichergestellt, das mögliche Vibrationen wirksam verhindert werden.

Dominik Weingärtner: „In den von uns belieferten Branchen geht der Trend hin zu immer größeren und komplexeren Baugruppen und Systemen. Unsere Aufgabenstellung ist es, unseren Kunden ein Bearbeitungssystem zur Verfügung zu stellen, mit denen sich die daraus ergebenden Anforderungen abdecken lassen. Die umfassen neben der weitestgehenden Komplettbearbeitung auch spezifische Automatisierungslösungen. So sind beispielsweise alle Weingärtner-Maschine grundsätzlich mit einem Pick-Up-System ausgerüstet, was heißt, dass wir den jeweiligen Bearbeitungskopf vollautomatisch in drei Minuten wechseln können.“ Und, so Klaus Geissler abschließend: „…werden dabei Genauigkeiten gefordert und erreicht, die noch vor wenigen Jahren als illusorisch gegolten haben.“

2022 - Optimierte Kurbelwellenbearbeitung durch Engineering Kompetenz

Gerade wenn es um anspruchsvolle Zerspanungsanwendung im Bereich der Großteilebearbeitung geht, ist Weingärtner ein gefragter Partner. Neben hochstabilen Bearbeitungszentren punktet man mit Verfahrenstechnik, CAM-Software sowie optimal ausgelegter Werkzeugtechnologie. Bei einem herausfordernden Kurbelwellenprojekt konnte man gemeinsam mit dem Werkzeugexperten Walter die geforderten Toleranzen und Oberflächengüten realisieren. Walter Austria punktete dabei einmal mehr durch seine hohe Engineering Kompetenz.

Von Ing. Robert Fraunberger, x-technik

Der oberösterreichische Sondermaschinenhersteller Weingärtner Maschinenbau GmbH ist in der weltweiten zerspanenden Industrie seit Jahrzehnten (Gründung 1966) als verlässlicher und starker Partner bekannt. Gestartet mit der Lohnfertigung entwickelte man sich rasch zu einem Spezialisten von Wirbelmaschinen zur Schneckenfertigung für die Kunststoffindustrie. Seit rund 20 Jahren bieten die Kirchhamer zudem hochproduktive horizontale Dreh-Fräszentren zur Komplettbearbeitung großer rotatorischer Bauteile für Kunden aus den Bereichen Energie, Kunststoff, Luftfahrt und der Schwerzerspanung an. „Speziell dort, wo maßgeschneiderte Lösungen mit hoher Flexibilität und Genauigkeit gefordert sind, sind unsere mpmc-Komplettbearbeitungszentren sehr gefragt“, weiß DI Robert Moser, Sales Director Asia bei Weingärtner.

Kundenspezifische Komplettlösungen

Weingärtner verkauft bewusst keine Standardmaschinen, sondern bietet seinen Kunden Komplettlösungen bestehend aus kompetenter Beratung, maßgeschneiderten Bearbeitungszentren, Softwarepaketen und Anwendungstechniken sowie individuellen Schulungen und weltweitem Support. „Unsere Kunden erwarten immer die bestmögliche Lösung für ihre Bearbeitungsaufgaben“, so Moser weiter.

Je nach Modell können mit den mpmc - Bearbeitungszentren (multi product machining center) Bauteile bis zu einem maximalen Dreh- und Fräsdurchmesser von 2.000 mm und einer maximalen Bearbeitungslänge von 15.000 mm bearbeitet werden.

Fertigung mittelgroßer Kurbelwellen

Asien ist für Weingärtner schon immer ein guter Markt, da dort die Großteilebearbeitung stark verbreitet ist. „Unter anderem werden in China die größten Kurbelwellen für Schiffsdieselmotoren hergestellt. Dieser Markt ist aktuell eher gesättigt. Momentan geht die Entwicklung in Richtung mittelgroßer Wellen“, berichtet der Asien-Experte weiter. So haben die Oberösterreicher vor rund zwei Jahren den Auftrag für ein neues Kurbelwellenprojekt erhalten. „Bei dem Kunden handelt es sich um eines der größten privaten Kurbelwellenhersteller Chinas – für uns damals ein Neukunde“, so Moser weiter.

Dass man den Auftrag erhielt, begründet der Vertriebsexperte mit dem technologischen Vorsprung der Kirchhamer. „Auch chinesische Fertigungsbetriebe wollen sich mehr und mehr zu Technologieführern entwickeln. Gerade in diesem Projekt waren die Qualitätskriterien sehr ausgeprägt. Da konnten wir mit unserem Gesamtpaket bestehend aus mpmc 850 Komplettbearbeitungszentrum, Verfahrenstechnik, CAM-Software sowie optimal ausgelegter Werkzeugtechnologie absolut überzeugen.“

Richtiger Werkzeugpartner entscheidend

Konkret geht es um die Bearbeitung von zehn unterschiedlichen Kurbelwellen im Bereich 3.500 bis 5.500 mm Länge. Zur Abnahme der Maschine waren seitens des Kunden zwei fertig bearbeitete Bauteile aus dem Vergütungsstahl 42CrMo4 gefordert. „Die beiden Kurbelwellen mussten klarerweise verkaufbare Produkte sein – bei einem Preis von bis zu 60.000 Euro pro Stück mehr als verständlich“, bringt sich Ing. Michael Wimmer, zuständig für Software- und Verfahrensentwicklung bei Weingärtner, ein. „Zudem waren wir gefordert, Zeitstudien aller Varianten mit optimaler Fertigungsstrategie inklusive der Werkzeuge und Spannmittel samt Simulation zu erarbeiten.“

Vor allem für die Entwicklung einer optimalen Fertigungsstrategie sei der richtige Werkzeugpartner mit entsprechender Expertise ein wesentlicher Faktor: „Gleich zum Projektstart kontaktierten wir daher die für uns wesentlichen Werkzeughersteller“, erinnert sich Wimmer. Walter Austria war einer davon, der mit seiner Engineering Kompetenz bereits bei früheren Projekten punkten konnte. „Die Schwierigkeit bei dieser Anwendung lag vor allem in der Auskragungslänge der Werkzeuge von bis zu 330 mm. In Kombination mit den geforderten Toleranzen am Bauteil, sowohl betreffend Durchmesser als auch Oberflächengüte, wahrhaft keine einfache Aufgabe“, beschreibt Wolfgang Puchinger, zuständiger Vertriebstechniker bei Walter Austria der das Projekt begleitete, die hohen Anforderungen.

Engineering Kompetenz entscheidend

Für derart anspruchsvolle Aufgaben hat der Zerspanungsspezialist Walter sowohl in Wien als auch im Headquarter in Tübingen (D) eigene Engineering-Abteilungen, die sich ausschließlich um die Ausarbeitung der optimalen Werkzeuglösungen kümmern können. Neben diesen Kapazitäten bringt Walter zudem in der Kurbelwellenbearbeitung sehr viel Know-how mit und auch einen eigenen Manager, der diese Thematik betreut. „Diese hohe Kompetenz war bereits in den ersten Gesprächen zu spüren. Das Know-how von Walter im Bereich der Kurbelwellenbearbeitung hat uns sehr weitergeholfen und die hohe Qualität in der Werkzeugauslegung war mehr als vorbildlich“, begründet Wimmer die Entscheidung, Walter als Werkzeugpartner mit ins Boot zu holen.

In Summe hat Walter Austria neun unterschiedliche, auf die jeweilige Bearbeitung optimierte Sonderwerkzeuge entwickelt: „Um die uns gestellten Aufgaben auch mit der geforderten Qualität lösen zu können, haben wir bei allen Werkzeugen mit großem Längen-Durchmesser-Verhältnis zudem schwingungsgedämpfte Sonderaufnahmen eingesetzt. Auch diese wurden genau auf die Gegebenheiten der Kurbelwellen abgestimmt“, geht Puchinger ins technische Detail und ergänzt: „Bei der Werkzeugkonstruktion selbst lag die große Herausforderung in der Abbildung der schwierigen Konturen der Hublagerrille.“ Die Sonderwerkzeuge für die Dreh-Fräsoperationen beinhalten Wendeschneidplatten, welche tangential sowie lateral angeordnet sind – mit Standardwerkzeugen komme es zumeist zu Wellungen an der Oberfläche. Daher wurde auch ein eigenes Sonderwerkzeug zum Schlichten mit einer axial verstellbaren gelöteten HM-Platte gefertigt, um die Kontur in der Hublagerrille abbilden und die hohen Oberflächenanforderungen der Rille erreichen zu können.

Aufgrund des großen Produktportfolios an Wendeschneidplatten, welches Walter im Angebot hat, konnte man die Anforderungen schlussendlich auch alle zufriedenstellend lösen. „Für den Endkunden war es mitentscheidend, dass man letztendlich in der Serienbearbeitung auf die Verfügbarkeit und das Service von Walter China zurückgreifen konnte“, so Puchinger. Für eine optimale Performance und Standzeit habe man daher die neuesten Wendeschneidplattengeneration mit Tiger·tec® Gold-Beschichtung eingesetzt.

Digitale Ausarbeitung

Nicht zuletzt aufgrund der Corona-Restriktionen in China musste das gesamte Projekt digital ausgearbeitet werden. „Programmiert wird bei uns mit Esprit und simuliert mit CHECKitB4 – beides geliefert und betreut von der Firma Pimpel“, erwähnt Wimmer einen weiteren wichtigen Projektpartner. „Walter hat uns die digitalen Werkzeugdaten übergeben und wir konnten diese dann sofort in CHECKitB4 simulieren, gemeinsam optimieren und mögliche Kollisionen ausschließen.“

Laut den Engineering-Experten von Walter ist dieses Projekt auch ein Vorzeigebeispiel, was heutzutage durch Digitalisierung und Vernetzung möglich ist. „Der Ausarbeitungs- und anschließende Optimierungsprozess dauerte rund 13 Wochen, in der wir durch eine ausgezeichnete Zusammenarbeit alle Kundenanforderungen zur vollsten Zufriedenheit erfüllen konnten“, so Michael Wimmer abschließend. Die beiden gefertigten Kurbelwellen sind übrigens bereits im Einsatz und die komplette Anlage wurde dem Kunden übergeben.

2021 - Der Beginn einer neuen Ära

Weingärtner Maschinenbau GmbH ist spezialisiert auf die Herstellung von Werkzeugmaschinen, und setzt schon seit Jahren mit ihrer modularen Schrägbett-Dreh- & Fräsmaschine, der mpmc (multi product machining center), den Stadard für die horizontale Komplettbearbeitung. Die mpmc ist das Kernprodukt des Unternehmens, für ihre Weiterentwicklung sorgt ein Team von hochqualifizierten Ingenieuren.

Wichtig dabei ist es am letzten Stand der Dinge zu bleiben, deswegen ist sie mit einem umfangreichen, regelmäßig aktualisierten Softwarepaket ausgestattet und verfügt über ein erhebliches Maß an Anpassungsmöglichkeiten, die genau auf spezifische und individuelle Anforderungen maßgeschneidert werden können.

Präzision, Effizienz und Vielseitigkeit sind nur einige Merkmale die dieses Maschinenkonzept zu bieten hat – ein Konzept, welches die Qualität ihrer Werkstücke erhöht und dabei gleichzeitig die Produktionszeit reduziert.

Das ergonomische Design der Maschine garantiert ihre komfortable und sichere Bedienung. Die breite Basis, das hervorragende Führungsverhältnis und die Konfiguration der Führungsleisten sorgen für Stabilität und verhindern Vibrationen während des Betriebs, auch unter extremen Bearbeitungsbedingungen.

Alle Maschinenkomponenten wurden mit entsprechend hohen Sicherheitsstandards entwickelt. In Kombination mit einem soliden Aufbau der Maschine erfüllt die mpmc ihre hohen Leistungserwartungen und produziert somit Werkstücke mit größerer Genauigkeit.

Beispiele von Werkstücken die diese beindruckende Maschine mit nur wenigen Aufspannungen bearbeiten kann:

// Spritzgussschnecken

// Extruderschnecken

// Turbogeneratorwellen

// Gas- und Dampfturbinenwellen

// Kurbelwellen

Die mpmc wird weltweit von Weingärtners technischer Beratung bis hin zum After-Sales-Service unterstützt und bietet technische Lösungen für Branchen wie Energie, Öl, Gas und Kunststoff, sowie den Schwermaschinenbau und viele andere Industrien. Sie können sich darauf verlassen eine Maschine von höchster Qualität zu erhalten.

2021 - Ein Engel als Geburtshelfer

Ein größeres Kompliment kann man einem Werkzeugmaschinenhersteller nur schwerlich machen, als bei ihm eine Maschine anzufragen, die er noch gar nicht im Portfolio hat und gleichzeitig etablierte Konkurrenten die mit Handkuss liefern würden. Für den Weltmarktführer in Sachen Spritzgießmaschinen gab es jedenfalls keine großen Diskussionen darüber, wer ein Fertigungssystem aus zwei Dreh-/Fräszentren und einer Bandschleifmaschine liefern sollte. Hauptsache die Maschinen tragen das Logo Weingärtner.

Die Engel Austria GmbH ist fraglos einer der weltweit führenden Hersteller im Kunststoffmaschinenbau. Mit neun Produktionswerken in Europa, den USA und Asien erwirtschaftete das Familienunternehmen im letzten Geschäftsjahr trotz aller coronabedingten Turbulenzen einen Gruppenumsatz von rund 1,1 Milliarden Euro. Das ist vor allem deshalb bemerkenswert, da die Kunststoffmaschinenindustrie traditionell mehr als andere Betriebsmittellieferanten von den Investitionszyklen der Automobilhersteller abhängig ist und aus diesem Bereich in den letzten beiden Jahren kaum Nachfrageimpulse zu vermelden waren.

Kein Wunder also, dass sich in der Umsatzverteilung nach Branchen deutliche Verschiebungen ergeben haben. Vor allem der Bereich Technical Moulding (Haushaltswaren, Sport, Spiel und Freizeit) und die Business Unit Medical haben im Vergleich deutlich zugelegt und sich als Wachstumsfelder erwiesen. Da in den letzten Monaten auch aus der Automobilbranche positive Signale kommen, rechnet das Engel-Management für das laufende Geschäftsjahr mit einem Plus von bis zu 20 Prozent.

International tätige Hersteller von Spritzgießmaschinen stehen aber beileibe nicht nur vor betriebswirtschaftlichen Herausforderungen, sie werden auch mit immer neuen technologischen Aufgabenstellungen konfrontiert. Auch und vor allem, weil sich die Eigenschaften der verwendeten Kunststoffe ständig verändern. Das stellt nicht nur die Konstruktions- und Entwicklungsabteilungen vor neue Herausforderungen, sondern hat auch einen großen Einfluss auf die Produktion und hier vor allem im Umfeld der Schneckenfertigung. Dipl.-Ing. Günther Klammer, Vice President Plasticising Systems & Recycling im Engel-Großmaschinenwerk in St. Valentin, erläutert die Problemstellung: „Auf unseren Maschinen werden technische Kunststoffe verarbeitet, die sehr oft mit Füllmaterialien wie beispielsweise Glasfasern angereichert sind und so ganz speziellen Anforderungen entsprechen. Dies, zumal viele der Materialien aus dem Recycling – Stichwort fehlende Homogenität – stammen und so enorme Belastungen auf die Plastifizierschnecken zukommen und gleichzeitig hat das natürlich entsprechende Auswirkungen auf die Auslegung der Schneckengeometrien – sie werden immer komplexer und spezifischer. Uns stehen heute für die rund 6.000 jährlich produzierten Schnecken um die 4.000 unterschiedliche Geometrien zur Verfügung. Vor 10 Jahren sind wir mit einem Bruchteil davon zurechtgekommen.“

Dazu Gerhard Aigner, Produktionsleiter im Werk St. Valentin: „Das alles beeinflusst natürlich auch unsere Fertigungsphilosophie. Die zunehmende Variantenvielzahl hat dazu geführt, dass wir in unserer Großschneckenfertigung das Wirbeln zugunsten des deutlich flexibleren Fräsens immer weiter zurückfahren. Vor allem der hohe Umrüstaufwand beim Wirbeln forciert diesen Trend, hinzu kommt, dass das Wirbeln nun einmal eine echte Nischentechnologie ist und mit dem hohen Innovationstempo – technologie- wie werkzeugseitig – beim Fräsen einfach nicht mithalten kann.“

Hinzu kamen die durchweg positiven Erfahrungen aus dem Einsatz einer Weingärtner mpmc 600 innerhalb der Schneckenfertigung, die die Vorteile der Bearbeitung mit einem Dreh-/Fräszentrum verdeutlichten. Auf ihr könnten theoretisch zwar auch Schnecken bis zu einem Minimaldurchmesser von 18 mm bearbeitet werden, aber zum einen ist die mpmc mit der Herstellung größerer Schnecken schon mehr als ausgelastet und zum anderen ist dieses Zentrum für kleine Durchmesser schlichtweg überdimensioniert. Weingärtner-Verkaufsleiter Klaus Geissler erinnert sich: „2015 wurden in einem gemeinsamen Projektteam die Eckdaten für eine spezielle Maschine für die Komplettbearbeitung von Schnecken bis zu einem Maximaldurchmesser 120 mm diskutiert und festgelegt. Eine derartige Maschine gab es bis dato in unserem Portfolio nicht, Weingärtner stand bis dahin für Großmaschinen. Wir haben aufgrund dieses Pflichtenheftes dann ein spezifisches Bearbeitungszentrum konstruiert, denn mit bloßem Skalieren war es dabei nicht getan. Wir haben es hier mit ganz anderen Geschwindigkeits- und Dynamikbereichen als bei den größeren Zentren zu tun. Zudem galt es, die daraus resultierenden Auswirkungen auf die Peripherie mit einzubeziehen. Das war die Geburt unserer pickup 400.“

Dabei stellt sich die Frage: Warum suchten die Verantwortlichen bei Engel nicht bei anderen Maschinenherstellern, die bereits kleinere Maschinen für die Schneckenfertigung im Programm haben nach einer Lösung. Gerhard Aigner erläutert: „Da gibt es verschiedene Gründe. Zum einen das Vertrauen zu dem Unternehmen, das auf einer Vielzahl von gemeinsamen Projekten beruht. Wir haben so beispielsweise mit Weingärtner sehr positive Erfahrungen in Sachen Genauig- und Verfügbarkeit gesammelt und das auch über einen längeren Zeitraum. Vor allem aber bietet Weingärtner mit dem Programmiersystem weinCad ein auf die Schneckenherstellung maßgeschneidertes Werkzeug, das eine ganze Reihe von zusätzlichen Möglichkeiten bietet, die mit anderen CAD/CAM-Systemen nicht oder nur sehr schwer zu realisieren sind.“

Dazu Günther Klammer, der sich selbst spaßeshalber als ,Schneckologe‘ bezeichnet: „Ich kenne das Weingärtner Programmiersystem nun schon fast 20 Jahre. Wenn man sich mit der Schneckenfertigung auseinandersetzt und sich nur einmal die Verschneidung zweier zylindrischer Körper vorstellt, die in der Steigung außermittig verschnitten werden, dann hat man eine Flächenkontur, die sich alles andere als einfach berechnen lässt. Mit dieser Aufgabenstellung hat sich Weingärtner intensiv beschäftigt und Aufgabenstellungen wie Gangtiefenänderungen oder Steigungswechsel bemerkenswert gut gelöst. Damit hat man nicht nur ein Programmier-, sondern auch ein echtes Designwerkzeug. Wir haben schon etliche Schnecken ohne Zeichnung nur mit dem weinCad ausgelegt, weil man in dem System eine Geometrie sehr gut beschreiben und analysieren kann. Man kann Volumina und Querschnitte berechnen, kurzum weinCad ist ein hervorragendes Werkzeug, um Design und Funktion zu visualisieren.“ Und weiter: „Wir konstruieren ja nicht nur auf weinCad, sondern hinterlegen dort die gesamte Fertigungsstrategie und im Postprozessor wird dann auch noch die ganze benötigte Lünettensteuerung geregelt. Wir decken damit die Anforderungen an das eigentliche Produkt und dessen Funktion, an die werkstofflichen Voraussetzungen respektive Einschränkungen und die Fertigungsmethode ab.“

Klaus Geissler, Verkaufsleiter der Weingärtner Maschinenbau GmbH, erklärt: „Mit unserem Softwarepaket weinCAD lassen sich alle bekannten Schneckengeometrien programmieren, auch solche, bei denen ein Barrieresteg die Schmelze vom Restgranulat trennt. Neben der verfahrenstechnischen Entwicklung über die Geometrieauslegung bis hin zum automatisch generierten Programm für die Steuerung beherrscht weinCAD auch die 3D-Simulation aller Bearbeitungsverfahren. Bis heute ist kein CAD/CAM-System auf dem Markt, das Vergleichbares leistet.“

Doch noch einmal zurück zu den technologiebedingten Vorteilen beim Fräsen. Günther Klammer: „Eigentlich ist das Wirbeln die wirtschaftlich interessantere Zerspanungsmethode, denn das Zerspanungsvolumen pro Zeiteinheit ist deutlich höher als bei anderen Fertigungsverfahren. Aber wenn man den Gesamtprozess betrachtet, dann schneidet das Fräsen um einiges besser ab. Wir können auf der pickup alle Schneckendesigns in einer Aufspannung fertigbearbeiten und decken gleichzeitig alle anderen anfallenden Arbeiten vom Drehen und Verzahnen bis hin zur Bearbeitung der Mischköpfe ab.“

Gerhard Aigner ergänzt: „Unsere interne Maßgabe hier bei Engel ist es, möglichst alle Komponenten in einer Aufspannung fertig bearbeitet von der Maschine zu bekommen. Wir fertigen auftragsbezogen und damit sind die Losgrößen grundsätzlich kleiner und ohne eine maschinenseitige Flexibilität nähme der Umrüstaufwand einen Großteil der Bearbeitungszeit ein. Bei den beiden pickup 400 entfällt das Umrüsten weitgehend, denn wir haben ein externes Werkzeugmagazin mit 160 Plätzen angegliedert. Ein adaptierter Sechs-Achs-Roboter versorgt daraus ein Zwischenmagazin, so dass immer die nächsten vier Werkzeuge zur Einwechslung in die Maschine vorgehalten werden.“

Günther Klammer fasst die Vorteile zusammen: „Die Features der Maschine – angefangen bei der Stabilität über die Präzision bis hin zur Verfügbarkeit – sind nur ein Merkmal für eine effiziente Bearbeitung. Dazu kommt, dass wir hier von diesen Lieferanten auch noch eine Abstützung, sprich gesteuerte Lünetten, bekommen, die mit zum Besten gehören, was der Markt bietet.“ Ebenso wichtig aber ist die Möglichkeit einer zielführenden Programmierung. Wenn man beide Elemente betrachtet, dann hat Weingärtner damit in meinen Augen heute ein Alleinstellungsmerkmal. Wir erstellen bei Investitionen in Werkzeugmaschinen im Team mit allen beteiligten Kolleginnen und Kollegen immer eine Balance Score Card, und in dem Umfeld Schneckenfertigung spricht in der Regel alles für Weingärtner.

Klaus Geissler bleibt es vorbehalten, die maschinenspezifischen Pluspunkte zusammenzufassen: „Das Weingärtner Dreh-/Fräszentrum der Baureihe pickup 400-3000 ist speziell für die vollautomatische Fertigung von Schnecken für Spritzgussautomaten konzipiert. Auf ihr können Schnecken bis zu einem maximalen Durchmesser von 120 mm und einer Länge von 3.000 mm bei einem maximalen Werkstückgewicht von 1200 kg bearbeitet werden. Dafür steht ein Fräsaggregat mit 45 kW und 275 Nm bei einer Nenndrehzahl von 1.560 min-1 zur Verfügung. Als maximale Drehzahl wird 14.000 min-1 angegeben, wobei all diese Werte bei 100 % Einschaltdauer, sprich kontinuierlichem S1 Betrieb gelten. Zudem ist mit der schon angesprochenen Roboterlösung eine komplette Automation vorgeschaltet, so dass die Anlage mannarm gefahren werden kann.“

Vor allem eines ist Klaus Geissler wichtig: „Wir verstehen uns bei weitem nicht nur als Maschinen-Hersteller, sondern vielmehr als Lieferant kompletter Fertigungsprozesse, inklusive der Bearbeitungs-Analyse, der Werkzeug- und Steuerungstechnik, sowie der Software.“

Dies bestätigt das installierte Fertigungssystem bei Engel eindrucksvoll. Fertigungssystem deshalb, weil dort zwei pickup 400-3000 im 90°-Winkel aufgestellt sind, so dass ein Mitarbeiter beide Maschinen bedienen kann. Zum System gehört neben dem externen Werkzeugmagazin inklusive Roboter noch eine Bandpoliermaschine für die Feinbearbeitung. Diese drei Weingärtner-Maschinen decken die gesamte Fertigung kleinerer Schnecken im Engel-Großmaschinenwerk St. Valentin ab. Und: Auch diese Anlage wird – wie im Übrigen auch alle anderen Weingärtner-Installationen dort – von den Service-Verantwortlichen bei Engel als so genanntes ,Green-Team‘ geführt. Was heißt, dass die Maschinen zum einen als hochproduktiv und zum anderen als absolut nicht störanfällig gelten. Auch das ist sicher ein Element, das zu Günther Klammers Einschätzung hinsichtlich Weingärtner beigetragen hat: „Für uns ist Weingärtner bei der Schneckenbearbeitung nahezu konkurrenzlos.“ Mehr Lob kann man sich nahezu nicht vorstellen.

2020 - Arburg / Bereit für die Zukunft

International tätige Hersteller von Spritzgießmaschinen müssen flexibel und gleichzeitig effizient fertigen. Aufgrund der sehr unterschiedlichen Eigenschaften von Kunststoffen spielen beim Spritzgießverfahren die Aufbereitung und Verarbeitung des Materials – und damit die Plastifiziereinheit der Spritzgießmaschine – eine zentrale Rolle. Das stellt nicht nur die Konstruktions- und Entwicklungsabteilungen vor Herausforderungen, sondern hat auch einen großen Einfluss auf die Produktion. Bei der Arburg GmbH + Co KG hat man sich beispielsweise dazu entschlossen, bei der Schneckenherstellung die bisherige Technologie – das Wirbeln – zugunsten eines flexibleren Verfahren abzulösen. Als Ideallösung entpuppte sich dabei ein spezifisch aufgerüstetes Dreh-/Fräszentrum des österreichischen Spezialisten Weingärtner.

Für Nachtschwärmer im Raum Loßburg bot sich in einer Winternacht Ende Februar 2018 ein bemerkenswertes Schauspiel. Eine Polizeieskorte lotste einen Schwertransporter vorbei an abmontierten Verkehrsschildern von der Autobahnanschlussstelle Rottenburg der A 81 bis nach Loßburg zum Werksgelände der Arburg GmbH + Co KG. ,An Bord‘ die Hauptkomponente, sprich das Maschinenbett, eines neuen Bearbeitungszentrums. Mit einem Gewicht von rund 45 Tonnen und einer Länge von mehr als 20 Meter ein wahrlich nicht alltäglicher Anblick. Rechnet man noch die zwei zusätzlich nötigen Sondertransporte für die restlichen Anlagenteile dazu, eine tatsächlich imponierende Erscheinung.

Bleibt die Frage, wer baut und liefert derartige Großmaschinen. Die Antwort: Natürlich Weingärtner.

Der österreichische Großmaschinenspezialist gilt inzwischen gerade bei Herstellern von Spritzgussmaschinen als Problemlöser der Extraklasse. Das ist zum einem der Maschinenkonzeption zu verdanken, aber auch und vor allem des spezifisch für die Schneckenfertigung entwickelten Softwarepaketes weinCAD. Diese Kombination hat sich in vielen Bedarfsfällen weltweit als ein überlegenes Gesamtpaket in Sachen wirtschaftlicher Komplettbearbeitung von Extrusions- und Spritzgussschnecken durchgesetzt. Kein Wunder also, dass man auch bei Arburg die Lösungskompetenz des Kirchhamer Familienunternehmen aufmerksam beobachtete und bei der Neuausrichtung der Schneckenfertigung Kontakt aufnahm. Bis dahin wurden in Loßburg die benötigten Schnecken auf speziellen Wirbelmaschinen hergestellt, aber die Verantwortlichen bei Arburg haben sich entschieden, künftig auf die flexiblere Frästechnologie setzen. Davon später mehr, zuerst einmal ein Blick auf das Unternehmen Arburg.

Den Grundstein für den Erfolg legte Arthur Hehl, der 1923 in Loßburg einen Handwerksbetrieb für medizinische Geräte gründete. Dessen Söhne Karl und Eugen Hehl entwickelten 1954 für den Eigenbedarf die ersten Arburg-Spritzgießmaschine, die optimiert wurde und 1956 in Serie ging. Eine erfolgsversprechende Kombination, denn während Karl sich als genialer Techniker um Produktentwicklung und Produktion kümmerte, baute Eugen als Kaufmann eine hervorragende Vertriebsmannschaft auf und setzte konsequent auf Internationalisierung. Heute gehört Arburg weltweit zu den führenden Maschinenherstellern für die Kunststoffverarbeitung. Das Portfolio umfasst hydraulische, hybride und elektrische Spritzgießmaschinen mit Schließkräften zwischen 125 und 6.500 kN, das industrielle additive Fertigungssystem freeformer, Robot-Systeme, kunden- und branchenspezifische Turnkey-Lösungen und weitere Peripherie.

Produziert wird – und damit nehmen die Loßburger eine absolute Sonderstellung im Konzert der international tätigen Hersteller ein – ausschließlich im deutschen Stammwerk, das rund 180.000 m² Nutzfläche umfasst. Der Eigenfertigungsanteil liegt bei rund 60 Prozent. Bemerkenswert dabei, dass auch die gesamte Maschinensteuerung – sowohl die Hard-, als auch die Software – im eigenen Hause entwickelt und gebaut wird. Der Exportanteil liegt bei 70 Prozent, der konsolidierte Umsatz (2019) bei rund 738 Millionen Euro. Weltweit beschäftigt Arburg derzeit um die 3.200 Mitarbeitern, davon 2.650 – inklusive der rund 200 Auszubildenden – in Deutschland.

Trotz der relativ hohen Stückzahlen wird oft auch in Losgrößen eins gefertigt, da die Spritzgießmaschinen modular aufgebaut sind und nach konkreten Kundenanforderungen konfiguriert werden. Und natürlich soll alles möglichst schnell lieferfertig sein, denn in der kunststoffverarbeitenden Industrie wird in aller Regel erst dann in zusätzliche Kapazitäten investiert, sprich Spritzgießmaschinen, investiert, wenn dahinter ein konkreter Auftrag steht, der diese Kapazitäten auch auslastet. Und wenn er den Auftrag hat, dann kann und will er nicht Monate um Monate auf die Maschine warten. Für Arburg heißt das, es werden keine Maschinen auf Lager produziert, sondern die Produktion wird erst mit der Bestellung angeschoben. Eine durchaus anspruchsvolle Aufgabenstellung auch und vor allem für die spanende Fertigung.

Dazu Dipl.-Ing. Stefan Holzer, Gruppenleiter Produktionsplanung und Prozessoptimierung: „Es gehört schon seit Jahrzehnten zur Arburg-DNA, möglichst alle Komponenten fertig bearbeitet von der Maschine zu bekommen. Komplettbearbeitung ist dabei logischerweise das Maß aller Dinge. Bei der kubischen Bearbeitung und weiten Bereichen bei den rotationssymmetrischen Werkstücken wie Kolbenstangen, Zylinderrohre oder Plastifizierzylinder haben wir diese Forderung realisiert. Schwieriger war dies bei der Herstellung von Schnecken, weil wir hier weitgehend spezielle Wirbelmaschinen im Einsatz hatten.“ Wobei, wie Stefan Holzer weiter ausführt, die Wirbeltechnologie einen grundsätzlichen Nachteil mit sich bringt: „Das Wirbeln ist ganz klar eine Nischentechnologie. Es gibt nur sehr wenige Hersteller von Wirbelplatten und das führt zwangsläufig dazu, dass in diesem Bereich die Innovationsgeschwindigkeit, zum Beispiel im Vergleich zu den Herstellern von Fräswerkzeugen deutlich langsamer ist.“

Da aber gleichzeitig die Anforderungen an die Förderschnecken ständig steigen, ein echter Nachteil. Stefan Holzer: „Auf unseren Maschinen werden in aller Regel hochtechnische Kunststoffe verarbeitet, die mit unterschiedlichen Füllmaterialien wie beispielsweise Glasfasern angereichert sind. Das Ergebnis sind immer neue Materialien, die alle enorme Anforderungen an die Plastifizierschnecken stellen. Gleichzeitig werden die Geometrien immer komplizierter, die Werkstoffe immer schwieriger zu zerspanen. Die Extruderrohlinge sind häufig gepanzert, beschichtet oder mit Stelliten besetzt. Mit anderen Worten: Alles was einen Werkstoff hochabrasiv und hochkorrosionsfest macht, erschwert die Bearbeitung dieses Werkstoffes.“ Langer Rede, kurzer Sinn – bei Arburg waren sich die Verantwortlichen schon vor Jahren darüber einig, dass die Zukunftstechnologie bei der Schneckenbearbeitung nur Fräsen heißen konnte. Vor allem auch deshalb, weil sich dadurch die Flexibilität der Fertigung deutlich erhöhen ließ. Stefan Holzer umschreibt das so: „Beim Einsatz einer Nischentechnologie sind wir in die ganze Technologieentwicklung, Beispiel Wirbelaggregate, stark involviert, beim Fräsen steht uns hier ein breites Feld von potentiellen Werkzeuganbietern zur Seite.“

Also suchte man, nach einem Maschinenhersteller, der in der Lage war das umfangreiche (und mit vielen Neuerungen versehene) Pflichtenheft umzusetzen. Schnell schied sich dabei der Spreu vom Weizen und von den wenig Verbliebenen, schälte sich mit Weingärtner sehr bald der geeignetste Lieferant heraus. Warum? Dazu noch einmal Stefan Holzer: „Wir haben uns sehr schnell von der hohen technischen Kompetenz bezüglich der Mechanik von Weingärtner überzeugen können. Neben den ganzen maschinenbautechnischen Pluspunkten, hat uns dabei vor allem das integrierte Programmiertool absolut überzeugt. Damit können wir die unterschiedlichsten Konturen der Plastifizierschnecken mit nur wenigen Werkzeugen abdecken und müssen so werkzeugseitig nicht einen größeren Aufwand betreiben.“

Klaus Geissler, Vertriebsleiter der Weingärtner Maschinenbau GmbH, erklärt: „Mit unserem selbst entwickelten Softwarepaket weinCAD, lassen sich alle bekannten Schneckengeometrien programmieren, auch Schnecken bei denen ein zweiter Schneckengang mit Barrieresteg die Schmelze vom Restgranulat trennt. Bis heute ist kein noch so modernes CAD/CAM-System auf dem Markt, das Vergleichbares leistet. Neben der verfahrenstechnischen Entwicklung über die Geometrieauslegung bis hin zum automatisch generierten Programm für die Steuerung beherrscht weinCAD auch die 3D-Simulation aller Bearbeitungsverfahren.“

Vor allem aber kommt mit der pickup 400 auch eine ganze Menge Zukunftssicherheit in die Arburg-Fertigung. Noch einmal Stefan Holzer: „Arburg kommt aus dem Bereich der kleineren Spritzgießmaschinen, aber unsere Kunden haben uns immer wieder dazu gedrängt, auch größere Systeme zu liefern. Das bedeutet aber auch, dass unsere Produktionsmittel im gleichen Maß mitwachsen müssen. Mit der Weingärtner-Maschine können wir einen wesentlich umfangreicheren Bereich hinsichtlich der Schneckenabmessungen bearbeiten. Für uns ist der Einsatz dieses Dreh-/Fräszentrums von Weingärtner auch ein gutes Stück Zukunftssicherheit. Wir können damit in einen größeren Durchmesser- und Längenbereich vorstoßen, gleichzeitig können wir unsere Fertigungsverfahren an die erweiterten Möglichkeiten moderner Maschinen anpassen. Wobei wir die mechanischen Eigenschaften der pickup noch bei weitem nicht ausschöpfen, wir haben hier mehr als genug Reserven.“

Derzeit gibt es noch ein breites Produktspektrum, das weiterhin über die Wirbeltechnologie abgedeckt wird. „Wir haben Hunderte unterschiedliche Plastifizierschnecken und sind derzeit immer noch damit beschäftigt für einige davon Programme für die Fräsbearbeitung zu erstellen. So gesehen befinden wir uns immer noch in der Anlaufphase“, erläutert der Gruppenleiter und sich trotzdem mehr als sicher, dass die Maschine mit all den gemeinsam entwickelten Features für Arburg schon jetzt uns ein klarer Wettbewerbsvorteil ist.

Zur Maschine. Das Weingärtner Dreh-/Fräszentrum der Baureihe pickup 400 ist speziell für die vollautomatische Fertigung von Schnecken für Spritzgussautomaten konzipiert. Auf ihr können Schnecken bis zu einem maximalen Durchmesser von 160 mm und einer Länge von 6.000 mm (bei Arburg bis 4.700 mm) bei einem maximalen Werkstückgewicht von 1200 kg bearbeitet werden. Dafür steht ein Fräsaggregat mit 45 kW und 275 Nm bei 1.560 min-1 zur Verfügung. Als maximale Drehzahl wird 14.000 min-1 angegeben, wobei all diese Werte bei 100 % Einschaltdauer, sprich kontinuierlichen S1 Betrieb gelten.

Neben diesen durchaus beeindruckenden Leistungsdaten bietet die pickup 400 noch einige spezifische Feinheiten. So stehen zwei unabhängige Bearbeitungszellen zur Verfügung, so dass sich zwei Werkstücke gleichzeitig bearbeiten lassen. Vor allem aber ist eine komplette Automation vorgeschaltet, so dass die Anlage mannarm gefahren werden kann.

Das Konzept der gesamten Anlage entwickelte sich auf Basis eines detaillierten Pflichtenheftes in einer ganzen Reihe von gemeinsamen Meetings der Projektteams von Arburg und Weingärtner. Federführend bei der Erstellung des Pflichtenheftes war Stefan Holzer, der hier auf die Unterstützung die Arburg-Spezialisten aus Programmierabteilung, Werkzeug- und Elektrotechnik zurückgreifen konnte. Auf der anderen Seite floss die ganze Erfahrung der Weingärtner-Mannschaft mit ein.

Klaus Geissler: „In die neue pickup - Baureihe sind nicht nur die Stärken der pickup - classic Baureihe wie beispielsweise das Spannkonzept mit Prismenbackenlünetten eingeflossen, sondern auch leistungsverstärkende Elemente aus unseren mpmc-Dreh-/Fräszentren.“ Wie sehr diese Lösung überzeugt, lässt sich nicht zuletzt anhand von Folgeinvestitionen ablesen. Derzeit wird in Loßburg eine mpmc 400 aufgebaut und zudem steht eine CNC-Bandpoliermaschine mit 3-fach Schleifkopf kurz vor Auslieferung. Dazu noch einmal Stefan Holzer: „Mit dem Weingärtnerteam haben wir ausschließlich gute Erfahrungen gesammelt, wir haben immer eine tiefe Bereitschaft gespürt unsere Vorstellungen in ein Maschinenkonzept umzusetzen. So wurde beispielsweise als Novum für Weingärtner ein Werkzeugschnittkraftsystem integriert. Vor allem aber hat uns die hohe technische Kompetenz der Mannschaft dort überzeugt und wir können heute sagen, dass sich unser damaliger Eindruck durch unsere Erfahrungen mit der pickup 400 absolut bestätigt hat.“

![[Translate to German:] A group of people posing for a photo in a large hall](/fileadmin/_processed_/3/9/csm_Opening_Picture_Article_4c59d20694.jpg)

![[Translate to German:] Mr. Xia Zengfu, Chairman of Zhejiang Huaye Plastic Machinery Co., Ltd., and Ms. Li Yulin, Marketing Director Asia of Weingärtner Maschinenbau GmbH [Translate to German:] Two people posing for a photo, thumbs up](/fileadmin/_processed_/3/0/csm_Fig1_b57a33b55e.jpg)

![[Translate to German:] Chairman Xia Zengfu of Zhejiang Huaye delivering his speech [Translate to German:] A man in front of microphone, wearing a red scarf, addressing an audience](/fileadmin/_processed_/6/f/csm_Fig2_1287f6a74a.jpg)

![[Translate to German:] The bell-ringing ceremony [Translate to German:] A group of people performing a bell ringing ceremony](/fileadmin/_processed_/5/d/csm_Fig3_1a9c3ad3fd.jpg)

![[Translate to German:] Zhejiang Huaye Plastic Machinery Co., Ltd. Headquarters [Translate to German:] A photo of a massive industrial complex](/fileadmin/_processed_/c/3/csm_Closing_Picture_Article_892abee889.jpg)

![Herr Franz Roessler, Handelsrat der Österreichischen Botschaft in China (rechts), hält die Begrüßungsrede, während Herr Jin Yaohua, Senior Marketing Officer, die Übersetzung vor Ort übernimmt (links). [Translate to German:] A boardroom with two presenters and a couple of people listening to them](/fileadmin/_processed_/d/d/csm_Picture1_3cb206ee9c.jpg)

![Gäste gratulieren zum Banddurchschnitt und halten diesen besonderen Moment mit Erinnerungsfotos fest. [Translate to German:] A collective of people in an entrance hall holding a red banner](/fileadmin/_processed_/6/2/csm_Picture4_601ecdb831.jpg)

![Live-Videoverbindung zum Hauptsitz: Herr Dominik Weingärtner, CEO der Weingärtner Maschinenbau GmbH (rechts), und Herr Robert Moser, Sales Director Asia der Weingärtner Maschinenbau GmbH (links). [Translate to German:] Two men sitting next to each other, captured on webcam](/fileadmin/_processed_/e/9/csm_Picture5_7da1c66cec.png)

![Keynote von Herrn Li Wenzeng (Andy Li), Sales Manager von Weingärtner China. [Translate to German:] A man doing a presentation](/fileadmin/_processed_/0/2/csm_Picture6_2ab2b8a2d2.jpg)

![Keynote von Frau Li Yulin (Cherry Li), Asia-Pacific Marketing Director von Weingärtner. [Translate to German:] A lady doing a presentation](/fileadmin/_processed_/d/1/csm_Picture7_a3a62a6f22.png)

![Gruppenfoto der Teilnehmenden. [Translate to German:] A group photo at a company opening celebration](/fileadmin/_processed_/5/1/csm_Picture9_3abb22b34a.jpg)

![Die neue Vario+ deckt Bearbeitungslängen bis zu 12.000 mm ab. [Translate to German:] A clamped single lobe rotor in a machining center](/fileadmin/_processed_/e/8/csm_Weingaertner_0_5e94e55778.jpg)

![Geschäftsführer Dominik Weingärtner (lks.) und Verkaufsleiter Klaus Geissler [Translate to German:] Two men standing and smiling into the camera](/fileadmin/_processed_/4/e/csm_Weingaertner_1_3a00c27579.jpg)

![Eine Vario+ 700 im neuen Design [Translate to German:] An angular view of a machining center with its doors wide open](/fileadmin/_processed_/8/2/csm_Weingaertner_2_f1fa7ab8c7.jpg)

![Das Wirbeln / Schälen ist und bleibt die effektivste Methode um viel Material in kürzester Zeit abzutragen [Translate to German:] A picture of a whirling / peeling machine head](/fileadmin/_processed_/0/1/csm_Weingaertner_3_1ab3d15eaf.jpg)

![Bei der neuen Vario+ kann dabei der Umrüstvorgang innerhalb von 15-20 Minuten realisiert werden. [Translate to German:] An angular view of a machining center with its doors wide open](/fileadmin/_processed_/5/0/csm_Weingaertner_4_abe8d428b0.jpg)

![Auch die Werkzeugauslegung und –Konstruktion gehört bei Weingärtner zum Angebotsumfang. [Translate to German:] Close up of a milling disc](/fileadmin/_processed_/7/f/csm_Weingaertner_5_0c8a70d6f4.jpg)

![Die unterschiedlichsten Größen und Formen können auf der vario+ wirtschaftlich bearbeitet werden. [Translate to German:] Various single- and multi-lobe rotors on wooden palettes](/fileadmin/_processed_/4/8/csm_Weingaertner_6_c9db0a4b33.jpg)

![Weingärtner ist es als bislang einzigen Unternehmen gelungen, die Wirbeltechnologie auf ein Dreh-/Fräszentrum zu integrieren und dabei auch einen Werkzeugwechsel hauptzeitparallel in der Maschine sicherzustellen. [Translate to German:] A close up of a whirling disc machining a plasticising screw](/fileadmin/_processed_/d/b/csm_Weingaertner_0_d241c00176.jpg)

![Geschäftsführer Dominik Weingärtner: „Unser Ziel dabei ist es immer, die Produktion beim Kunden zu optimieren.“ [Translate to German:] Picture of a sitting man, smiling](/fileadmin/_processed_/b/c/csm_Weingaertner_1_0b4791137e.jpg)

![Vertriebsleiter Klaus Geissler: „…werden dabei Genauigkeiten gefordert und erreicht, die noch vor wenigen Jahren als illusorisch gegolten haben.“ [Translate to German:] Picture of a man sitting at his desk, looking at the camera, smiling](/fileadmin/_processed_/9/5/csm_Weingaertner_2_b86daa0017.jpg)

![Die Werkzeugmagazine sind bei den neu designten mpmc-Zentren nicht mehr im Rückraum, sondern jetzt je nach Wunsch stirnseitig am rechten oder linken Ende der Maschine angeordnet und können von vorne bestückt werden. [Translate to German:] Angular view of a turning, milling and whirling center with its doors wide open](/fileadmin/_processed_/d/2/csm_Weingaertner_3_ac334c3b5c.jpg)

![Das neue Design der mpmc-Zentren ist nicht nur Selbstzweck, sondern bietet dem Kunden auch etliche Vorteile, wie eine bessere Sicht in den Arbeitsraum. [Translate to German:] Frontal view of a turning, milling and whirling center with its doors wide open](/fileadmin/_processed_/2/2/csm_Weingaertner_4_e15021e3b2.png)

![Dank der integrierten Wirbeltechnologie lassen sich die Bearbeitungszeiten bei der Schneckenherstellung deutlich reduzieren. [Translate to German:] An injection molding screw being machined](/fileadmin/_processed_/d/4/csm_Weingaertner_5_d20591826e.jpg)

![Weingärtner und Walter haben gemeinsam die Bearbeitung von Kurbelwellen optimiert. [Translate to German:] A Weingärtner mpmc - multi product machining center, doors open, from an angular perspective. Inside is a crankshaft](/fileadmin/_processed_/4/d/csm_A2047_mpmc-1-4_60ac7528ff.jpg)

![Die Schwierigkeit bei dieser Anwendung lag vor allem in der Auskragungslänge der Werkzeuge von bis zu 330 mm. Zum Einsatz kommen daher schwingungsgedämpfte Sonderaufnahmen. [Translate to German:] A section of a crankshaft being machined](/fileadmin/_processed_/b/d/csm_A2047_mpmc-1-26_345156c294.jpg)

![Die Kurbelwellen aus 42CrMo4 sind im Bereich von 3.500 bis 5.500 mm Länge. [Translate to German:] A section of a crankshaft being machined, photographed from an angle](/fileadmin/_processed_/5/d/csm_A2047_mpmc-1-24_278bd54c84.jpg)

![Sowohl die Toleranzen als auch Oberflächengüten waren herausfordernd. [Translate to German:] Close up view of a section of a crankshaft. The toolbit is at a slight angle, machining the section of the crankshaft](/fileadmin/_processed_/c/4/csm_A2047_mpmc-1-27_42e39e63eb.jpg)

![Programmiert wird bei Weingärtner mit Esprit und simuliert mit CHECKitB4 von Pimpel. Mit den digitalen Werkzeugdaten von Walter konnte man die Bearbeitungen in CHECKitB4 simulieren, optimieren und mögliche Kollisionen ausschließen. [Translate to German:] Screenshot of our CAM software simulation programme on](/fileadmin/_processed_/b/3/csm_Pimpel_c513b3a3ec.jpg)

![Das erfolgreiche Projektteam (v.l.n.r.): Marco Errath, Robert Moser, Andreas Forstinger, Michael Wimmer, Phillip Lampel und Wolfgang Puchinger. [Translate to German:] A group of men standing in front of a mpmc machine](/fileadmin/_processed_/9/b/csm_Project_team_2932108728.jpg)

![Die neue mpmc - Beginn einer neuen Ära [Translate to German:] A rendering of a turning & milling machine with its doors open](/fileadmin/_processed_/7/d/csm_Frontale1_mpmc_blau_offen_9f826170ee.png)

![Die neue mpmc [Translate to German:] An angular rendering of a turning & milling machine with its doors closed](/fileadmin/_processed_/0/6/csm_Persp2_mpmc_blau_geschlossen_02b9580072.jpg)

![Die neue mpmc. [Translate to German:] An angular rendering of a turning & milling machine with its doors open, featuring a gas turbine being machined](/fileadmin/_processed_/c/3/csm_Persp2_mpmc_blau_offen_f40723e2d3.jpg)

![Auf der pickup 400 lassen sich alle Schneckendesigns in einer Aufspannung fertigbearbeiten. [Translate to German:] An injection molding screw being milled](/fileadmin/_processed_/7/9/csm_Engel_0_1e0bfc2022.jpg)

![(v.l.) Dipl.-Ing. Günther Klammer, Vice President Plasticising Systems & Recycling, Klaus Geissler, Verkaufsleiter der Weingärtner Maschinenbau GmbH und Gerhard Aigner, Produktionsleiter im Werk St. Valentin. [Translate to German:] 3 men in suits standing in a production hall, smiling for the camera](/fileadmin/_processed_/e/a/csm_Engel_1_c586c51a20.jpg)

![Als CNC ist eine Siemens Sinumerik 840D-SL adaptiert. [Translate to German:] A man operating a CNC operating panel](/fileadmin/_processed_/5/f/csm_Engel_2_0fd866b224.jpg)

![Mit der pickup 400 können Schnecken bis zu einem maximalen Durchmesser von 120 mm und einer Länge von 3.000 mm bearbeitet werden. [Translate to German:] An injection molding screw being milled and cooling lubricant being sprayed on the part](/fileadmin/_processed_/c/a/csm_Engel_3_dba4184b4e.jpg)

![Ein Kuka-Knickarmroboter versorgt ein Zwischenmagazin mit vier Speicherplätzen aus einem externen Werkzeugmagazin mit 160 Plätzen. [Translate to German:] A robotic arm pulling a tool out of its location in the tool magazine](/fileadmin/_processed_/1/e/csm_Engel_4_7c672935e8.jpg)

![Die beiden pickup 400-3000 sind im 90°-Winkel angeordnet. [Translate to German:] Two milling machines adjacent to each other in a production hall](/fileadmin/_processed_/5/b/csm_Engel_5_f53fbdc79b.jpg)

![Weingärtner-Bandpoliermaschine für die Feinbearbeitung. [Translate to German:] A belt polishing machine in operation](/fileadmin/_processed_/d/b/csm_Engel_6_c511a3d890.jpg)

![Bei Arburg sind sich die Verantwortlichen darüber einig, dass Fräsen die Zukunftstechnologie bei der Schneckenbearbeitung ist. [Translate to German:] Close up of a section of an injection molding screw](/fileadmin/_processed_/3/9/csm_ARBURG_0_7f5100b7e6.jpg)

![Dipl.-Ing. Stefan Holzer, Gruppenleiter Produktionsplanung und Prozessoptimierung: „Es gehört schon seit Jahrzehnten zur Arburg-DNA, möglichst alle Komponenten fertig bearbeitet von der Maschine zu bekommen.“ [Translate to German:] Picture of a smiling man infront of a Weingärtner machine](/fileadmin/_processed_/d/1/csm_Arburg_1_345105915b.jpg)

![Das Weingärtner Dreh-/Fräszentrum der Baureihe pick-up 400 ist speziell für die vollautomatische Fertigung von Schnecken für Spritzgussautomaten konzipiert [Translate to German:] Weingärtner turning and milling centre](/fileadmin/_processed_/9/b/csm_ARBURG_2__fd7b9dd6ce.jpg)

![Wo immer möglich, werden bei Arburg nur Siemens-CNC-Steuerungen eingesetzt. [Translate to German:] A man operating a control panel of a turning and milling machine](/fileadmin/_processed_/3/7/csm_ARBURG_3_5c9315fd8d.jpg)

![In die neue pick up-Baureihe sind spezifische Stärken der pick up-classic Baureihe wie beispielsweise das Spannkonzept mit Prismenbackenlünetten eingeflossen. [Translate to German:] Another section of a injection molding screw clamped in a steady rest](/fileadmin/_processed_/3/8/csm_ARBURG_4_c0f8b25146.jpg)

![Dem Dreh-/Fräszentrum ist eine komplette Automation vorgeschaltet, so dass die Anlage mannarm gefahren werden kann. [Translate to German:] A Weingärtner turning & milling center](/fileadmin/_processed_/f/d/csm_ARBURG_5_neu_a7fe49babd.jpg)

![Derzeit wird in Loßburg eine Weingärtner mpmc 400 aufgebaut, die August 2020 einsatzfähig sein wird. [Translate to German:] A Weingärtner turning & milling center](/fileadmin/_processed_/f/2/csm_ARBURG_7_64c307ef2f.jpg)

![Zwei sogenannte „Boom-Trucks“, die jeweils bis 65 Tonnen Gewicht heben und bewegen können, beim Positionieren der pick-up 400. [Translate to German:] Two boom trucks position the machining center](/fileadmin/_processed_/e/f/csm_ARBURG_8_100e85b841.jpg)